Volkswagen Tiguan Reparaturanleitung: Ventiltrieb

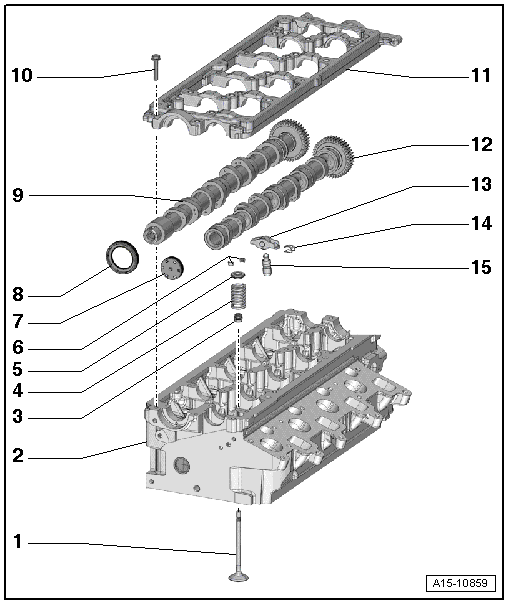

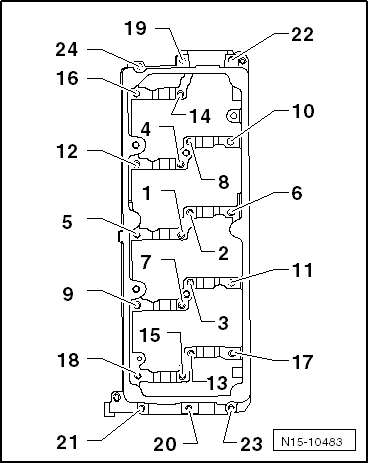

Montageübersicht - Ventiltrieb

Vorsicht!

Beschädigungsgefahr von Ventilen und Kolbenböden nach Arbeiten am Ventiltrieb.

- Weil sich die hydraulischen Ausgleichselemente setzen müssen, darf der Motor nach dem Einbau der Nockenwellen etwa 30 Minuten nicht gestartet werden.

- Um sicherzustellen, dass kein Ventil beim Anlassen aufsetzt, Kurbelwelle vorsichtig mindestens 2 Umdrehungen durchdrehen.

Hinweis

Zylinderköpfe mit Rissen zwischen den Ventilsitzen können ohne Herabsetzung der Lebensdauer weiterverwendet werden, wenn es sich um leichte, maximal 0,5 mm breite Anrisse handelt.

- Ventil

- nicht nacharbeiten, nur Einschleifen ist zulässig

- für den Wiedereinbau Einbaulage kennzeichnen

- prüfen

- Ventilmaße

- Ventilführungen prüfen

- Zylinderkopf

- Ventilschaftabdichtung

- ersetzen bei eingebautem Zylinderkopf ,

- ersetzen bei ausgebautem Zylinderkopf

- Ventilfeder

- Ventilfederteller

- Ventilkegelstücke

- Verschlussdeckel

- ersetzen

- ausbauen: Bei eingebautem Leiterrahmen mit einem Vorstecher an einer Seite des Deckels einstechen und aushebeln

- einbauen: Ohne Dichtmittel mit passendem Druckstück eintreiben

- Eintreibtiefe 1 ... 2 mm

- Wellendichtring

- ersetzen

- Auslassnockenwelle

- aus- und einbauen

- Axialspiel messen

- Radialspiel messen

- Schraube

- Anzugsdrehmoment und -reihenfolge

- Leiterrahmen

- mit integrierten Nockenwellenlagern

- Anzugsdrehmoment und -reihenfolge

- Einlassnockenwelle

- aus- und einbauen

- Axialspiel messen

- Radialspiel messen

- Rollenschlepphebel

- für den Wiedereinbau Einbaulage kennzeichnen

- Rollenlager auf leichten Lauf prüfen

- vor dem Einbauen Laufflächen ölen

- Sicherungsklammer

- für hydraulisches Ausgleichselement

- Hydraulisches Ausgleichselement

- für den Wiedereinbau Einbaulage kennzeichnen

- vor dem Einbauen Laufflächen ölen

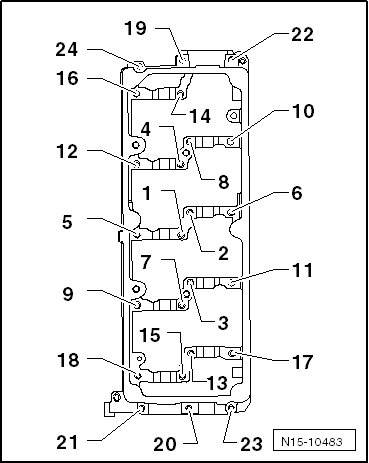

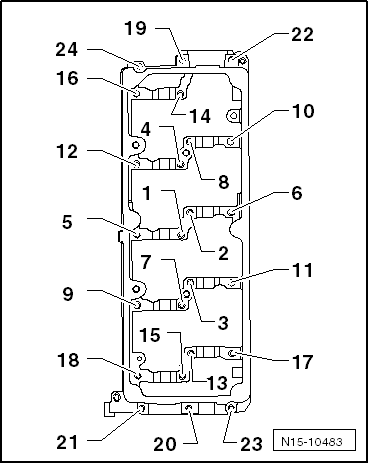

Leiterrahmen - Anzugsdrehmoment und -reihenfolge

- Schrauben in 2 Stufen in der gezeigten Reihenfolge festziehen:

| Stufe | Schrauben | Anzugsdrehmoment |

| 1. | -1 ... 24- | von Hand bis zur Anlage

eindrehen

|

| 2. | -1 ... 24- | 10 Nm |

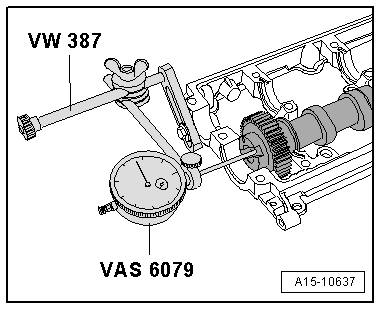

Axialspiel der Nockenwelle messen

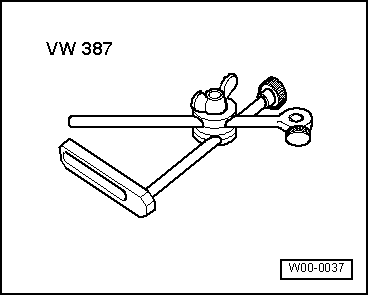

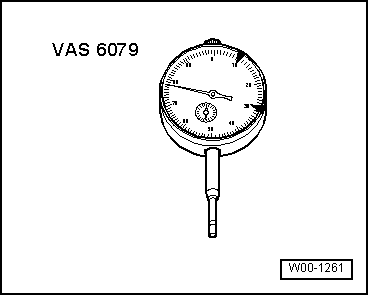

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Universal-Messuhrhalter -VW 387-

- Messuhr -VAS 6079-

Arbeitsablauf

- Leiterrahmen ausbauen.

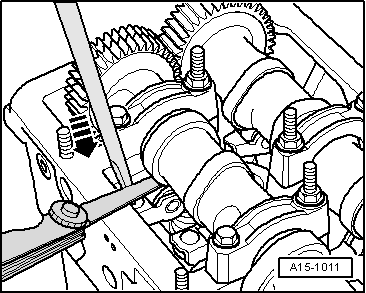

- Messuhr -VAS 6079- mit Universal-Messuhrhalter -VW 387- am Zylinderkopf befestigen, wie in der Abbildung dargestellt.

- Nockenwelle von Hand gegen die Messuhr drücken.

- Messuhr auf "0" stellen.

- Nockenwelle von Messuhr abdrücken und Wert ablesen:

Axialspiel Einlass- und Auslassnockenwelle:

- Sollwert: 0,048 ... 0,118 mm.

- Verschleißgrenze 0,17 mm.

Radialspiel der Nockenwelle messen

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Plastigage

Arbeitsablauf

- Rollenschlepphebel ausbauen.

- Lager und Lagerzapfen reinigen.

- Plastigage der Lagerbreite entsprechend auf den zu messenden Lagerzapfen oder in die Lager legen.

- Der Plastigage muss in der Mitte des Lagers liegen.

- Leiterrahmen aufsetzen und mit 10 Nm festziehen, dabei Nockenwellen nicht verdrehen.

- Leiterrahmen wieder ausbauen.

- Breite des Plastigage mit der Messskala vergleichen

- Radialspiel: 0,035 ... 0,085 mm.

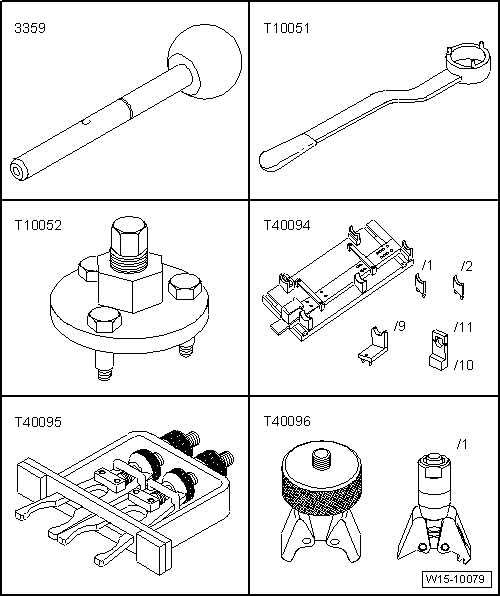

Nockenwelle aus- und einbauen

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Absteckstift für Diesel-Einspritzpumpe -3359-

- Gegenhalter -T10051-

- Abziehvorrichtung -T10052-

- Nockenwellen-Einlegewerkzeug -T40094-

- Nockenwellen-Klemmwerkzeug -T40095-

- Nockenwellen-Spannwerkzeug -T40096-

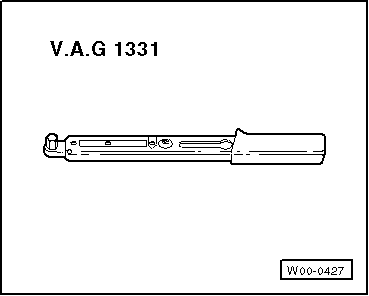

- Drehmomentschlüssel -V.A.G 1331/-

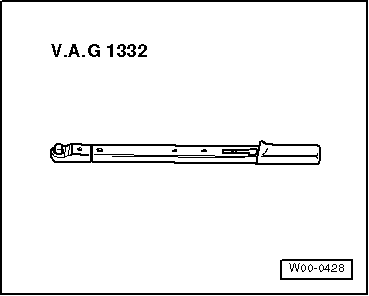

- Drehmomentschlüssel -V.A.G 1332/-

- Silikon-Klebedichtmittel -D 176501 A1-

Ausbauen

- Motorabdeckung abbauen

- Kraftstofffilter ausbauen

- Wenn verbaut, die Zusatzkraftstoffpumpe -V393- bzw. die Kraftstoffpumpe 2 -V277- ausbauen

- Zahnriemen von Nockenwelle und Hochdruckpumpe abnehmen

- Zylinderkopfhaube abbauen

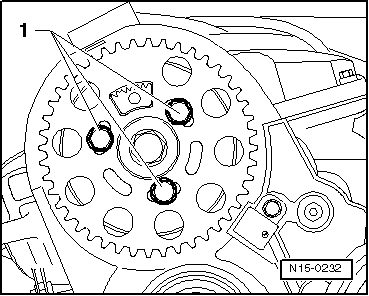

- Befestigungsschrauben -1- des Nockenwellenrads herausschrauben.

- Nockenwellenrad von der Nabe abnehmen.

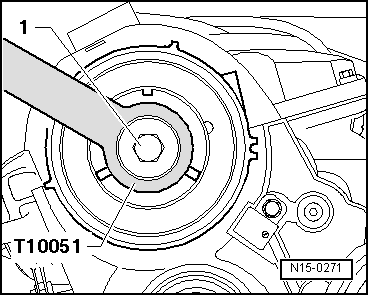

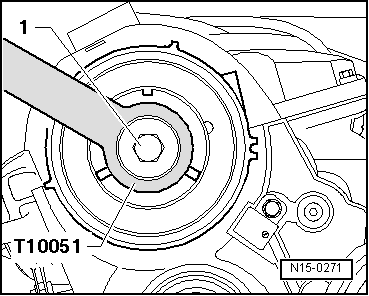

- Nabe mit dem Gegenhalter -T10051- gegenhalten und die Befestigungsschraube -1- der Nabe lösen.

- Befestigungsschraube der Nabe ca. 2 Umdrehungen herausdrehen.

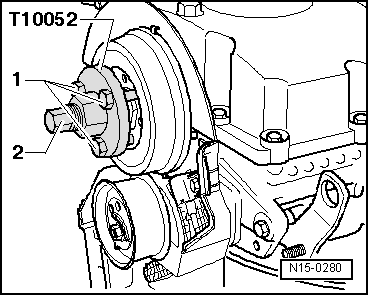

- Abziehvorrichtung -T10052- ansetzen und zu den Bohrungen der Nabe ausrichten.

- Befestigungsschrauben -1- festziehen.

- Nabe durch gleichmäßiges Anziehen der Abziehvorrichtung -2- unter Spannung setzen, bis sich die Nabe vom Konus der Nockenwelle löst.

Hinweis

Abziehvorrichtung mit einem Schraubenschlüssel Schlüsselweite 30 festhalten.

- Nabe vom Konus der Nockenwelle abnehmen.

- Unterdruckpumpe ausbauen

- Befestigungsschrauben des Lagerrahmens in der Reihenfolge -24 ... 1- herausdrehen.

- Lagerrahmen abnehmen.

- Nockenwellen vorsichtig herausnehmen.

Hinweis

Trennfläche zwischen Lagerrahmen und Zylinderkopf mit Silikon-Klebedichtmittel -D 176 501 A1- abdichten.

Vorsicht!

Die Nockenwellen dürfen nur, wie nachfolgend beschrieben, mit dem Nockenwellen-Einlegewerkzeug -T40094- eingebaut werden. Es werden sonst die Axiallager im Lagerrahmen zerstört und der Zylinderkopf ersetzt werden muss.

- Dichtmittelreste am Zylinderkopf und am Lagerrahmen z. B. mit rotierender Kunststoffbürste entfernen.

Vorsicht!

Darauf achten, dass keine Dichtmittelreste in den Zylinderkopf bzw. die Lager gelangen.

- Dichtflächen, müssen öl- und fettfrei sein.

- Laufflächen der Nockenwellen ölen.

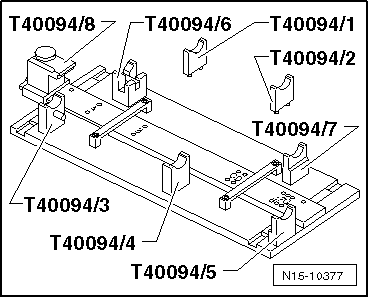

Falls noch nicht geschehen, das Nockenwellen-Einlegewerkzeug -T40094- für Nockenwellen wie folgt aufrüsten:

- Aufnahmen -T40094/3-, -T40094/4- und -T40094/5- von der Grundplatte abbauen. Verschraubung von unten.

Hinweis

Sind die Aufnahmen Ihres Nockenwellen-Einlegewerkzeuges -T40094- noch nicht gekennzeichnet, die demontierten Aufnahmen kennzeichnen, z. B. mit Schlagzahlen, um eine spätere Zurückrüstung zu gewährleisten.

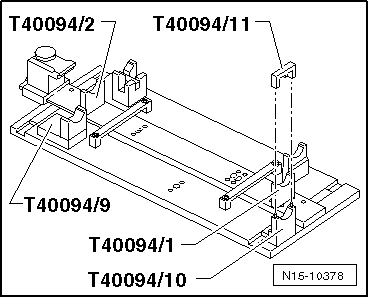

- Stattdessen die Aufnahmen -T40094/9- und -T40094/10- auf die äußeren frei gewordenen Positionen bauen.

- Aufnahme -T40094/2- auf die Position "A" und die Aufnahme -T40094/1- auf die Position "F" setzen.

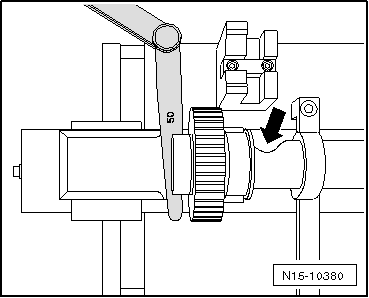

- Zuerst die Einlassnockenwelle wie gezeigt einlegen. Darauf achten, dass die Ausbuchtung -Pfeil- für die Zylinderkopfschraube nach "außen" zeigt.

- Fühlerblattlehre 0,50 mm auflegen und die Aufnahme -T40094/8- in die Nut der Einlassnockenwelle schieben.

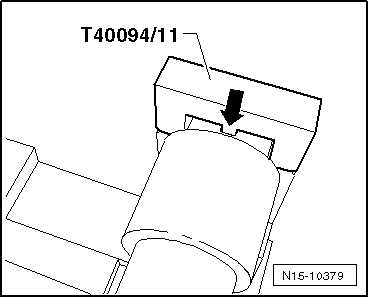

- Auslassnockenwelle einlegen und über deren Nut -Pfeil- mit dem -Deckel T40094/11- arretieren.

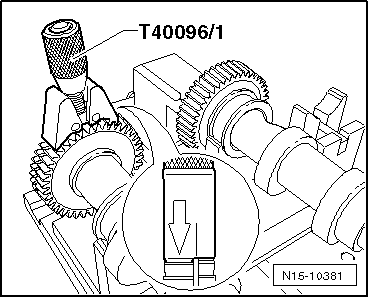

- Spannwerkzeug -T40096/1- auf die Zahnräder der Auslassnockenwelle setzen.

Vorsicht!

Darauf achten, dass die mit einem Pfeil gekennzeichnete Klemmbacke auf dem breiteren Zahnrad sitzt.

- Spannwerkzeug -T40096/1- mit dem Rändelrad spannen, bis die Zahnflanken in einer Flucht stehen. Einen Maulschlüssel Schlüsselweite 13 ggf. zu Hilfe nehmen.

- Auslassnockenwelle zur Einlassnockenwelle schieben, bis die Verzahnungen im Eingriff sind.

- Lagerrahmen auf die Nockenwellen auflegen.

- Alle Nockenwellenlager müssen auf den Nockenwellen aufliegen.

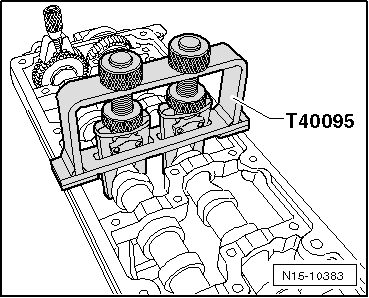

- Klemmwerkzeug -T40095- wie gezeigt aufsetzen und so die Nockenwellen im Lagerrahmen fixieren.

- Deckel -T40094/11- abnehmen.

- Aufnahme -T40094/8- aus der Nut der Einlassnockenwelle ziehen.

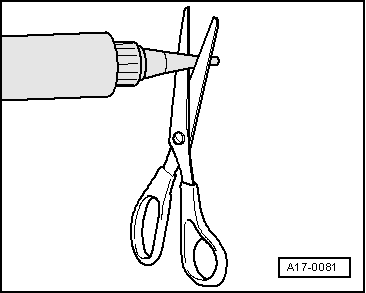

- Tubendüse an der vorderen Markierung abschneiden (Ø der Düse ca. 2 mm).

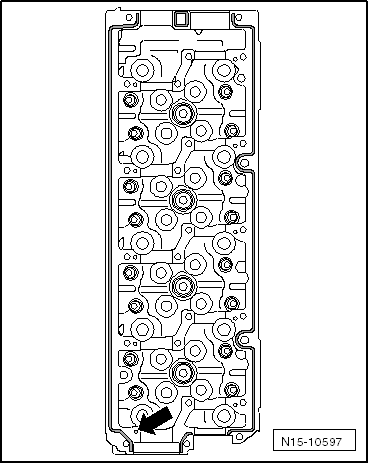

- Dichtmittelraupen (ca. 2 ... 3 mm breit) -Pfeile-, wie in der Abb. gezeigt, auf die sauberen Dichtflächen des Zylinderkopfs auftragen.

Vorsicht!

Verschmutzungsgefahr der Nockenwellenlager durch überschüssiges Dichtmittel sowie Gefahr von Verschließen der Ölversorgungsbohrungen.

- Dichtmittelraupen nicht dicker als angegeben auftragen.

- Im Bereich der Ölversorgungsbohrungen -Pfeil- für den Lagerrahmen darauf achten, dass diese nicht durch überschüssiges Dichtmittel verschlossen werden.

Dichtmittelraupe für Lagerrahmen

- Nockenwellen zusammen mit dem Lagerrahmen und dem Klemmwerkzeug -T40095- aus dem Nockenwellen-Einlegewerkzeug -T40094- herausnehmen.

- Nockenwellen und den Lagerrahmen vorsichtig in den Zylinderkopf einlegen.

- Befestigungsschrauben des Lagerrahmens in der Reihenfolge -1 ... 24- zunächst handfest anziehen.

- Der Leiterrahmen muss mit der gesamten Anlagefläche auf dem Zylinderkopf aufliegen.

- Schrauben des Lagerrahmens in der Reihenfolge -1 ... 24- auf Endanzug festziehen. Anzugsdrehmoment: 10 Nm

- Klemmwerkzeug -T40095- und das Spannwerkzeug -T40096/1- abnehmen.

- Nockenwellen-Dichtring ersetzen

- Einen neuen Verschlussdeckel am Zylinderkopf mit einem geeigneten Dorn bündig eintreiben.

Der weitere Einbau erfolgt in umgekehrter Reihenfolge, dabei ist Folgendes zu beachten:

Vorsicht!

Beschädigungsgefahr von Ventilen und Kolbenböden nach Arbeiten am Ventiltrieb.

- Weil sich die hydraulischen Ausgleichselemente setzen müssen, darf der Motor nach dem Einbau der Nockenwellen etwa 30 Minuten nicht gestartet werden.

- Um sicherzustellen, dass kein Ventil beim Anlassen aufsetzt, Kurbelwelle vorsichtig mindestens 2 Umdrehungen durchdrehen.

- Nabe auf die Nockenwelle setzen.

- Befestigungsschraube -1- der Nabe mit 100 Nm festziehen. Dazu den Gegenhalter -T10051- verwenden.

- Nockenwellenrad auf die Nabe schieben.

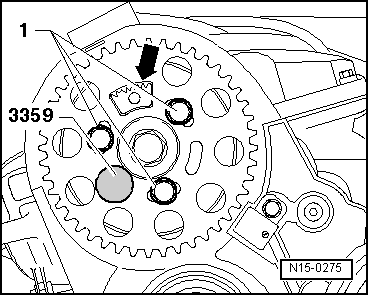

Hinweis

Das Zahnsegment -Pfeil- des Nockenwellenrads muss oben stehen.

- Befestigungsschrauben -1- von Hand spielfrei zum Nockenwellenrad ansetzen.

- Nabe mit dem Absteckstift -3359- arretieren.

- Zahnriemen einbauen und die Steuerzeiten einstellen

- Unterdruckpumpe einbauen

- Zylinderkopfhaube einbauen

- Kraftstofffilter einbauen

- Wenn verbaut, die Zusatzkraftstoffpumpe -V393- bzw. die Kraftstoffpumpe 2 -V277- einbauen

Nockenwellendichtring aus- und einbauen

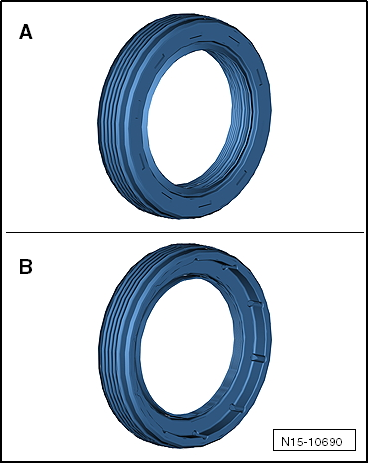

Hinweis

Gleitend setzt ein neuer Dichtring -B- ein, der visuell keine geschlossene Oberfläche zwischen Nockenwelle und Zylinderkopf mehr bietet, sondern eher eine Hohlkehle erkennen lässt. Hier muss ein anderer Arbeitsablauf durchgeführt werden.

Fahrzeuge mit "altem" Dichtring

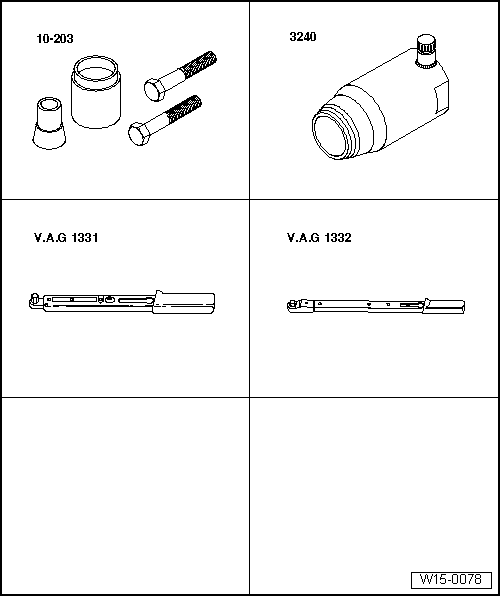

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

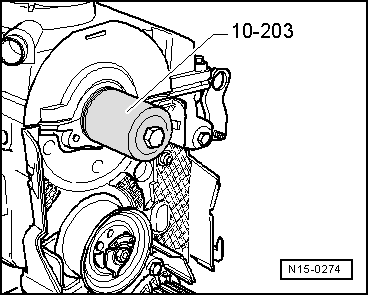

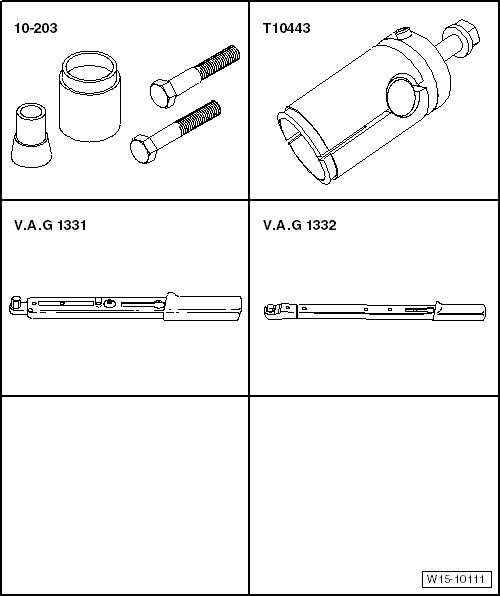

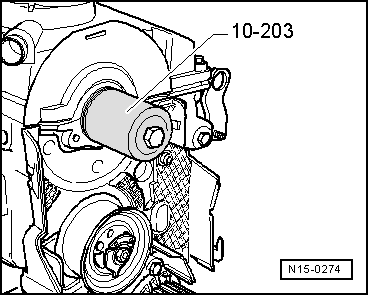

- Einziehvorrichtung -V.A.G 10-203-

- Dichtringauszieher -3240-

- Drehmomentschlüssel -V.A.G 1331/-

- Drehmomentschlüssel -V.A.G 1332/-

- Schraube M12 × 1,5 x 75

Ausbauen

- NZahnriemen von Nockenwelle und Hochdruckpumpe abnehmen

- Nockenwellenrad und die Nabe ausbauen

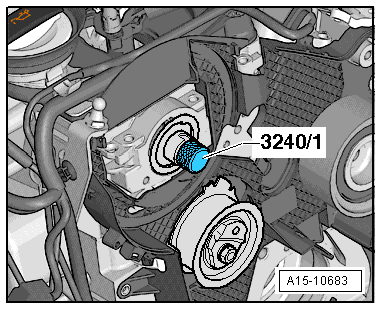

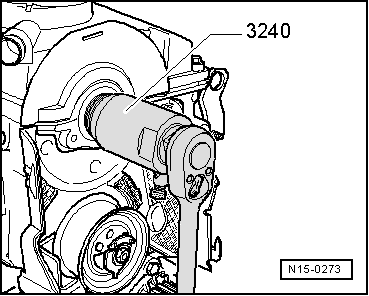

- Druckstück -3240/1- in die Nockenwelle einstecken.

- Innenteil des Dichtringausziehers 3240 2 Umdrehungen (ca. 3 mm) aus dem Außenteil herausdrehen und mit Rändelschraube arretieren.

- Gewindekopf des Dichtringausziehers einölen, ansetzen und unter kräftigem Druck so weit wie möglich in den Dichtring einschrauben.

- Rändelschraube lösen und Innenteil gegen die Nockenwelle drehen, bis der Dichtring herausgezogen ist.

Einbauen

Hinweis

Die Dichtlippe des Dichtrings darf nicht zusätzlich eingeölt oder gefettet werden.

- Ölrückstände am Nockenwellenzapfen mit einem sauberen Lappen entfernen.

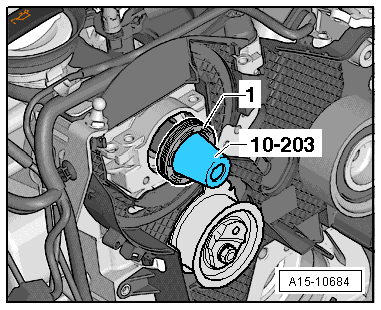

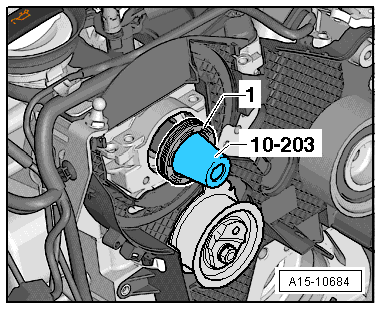

- Führungshülse der Einziehvorrichtung -10 - 203- wie in der Abbildung gezeigt auf die Nockenwelle aufstecken.

- Wellendichtring -1- vorsichtig über die Führungshülse auf die Nockenwelle aufschieben.

- Dichtring mit dem Druckstück der Einziehvorrichtung 10-203 und Schraube M12×1,5×75 bis zum Anschlag einpressen.

- Nockenwellenrad und die Nabe einbauen.

- Zahnriemen einbauen und die Steuerzeiten einstellen.

Fahrzeuge mit "neuem" Dichtring

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Einziehvorrichtung -V.A.G 10-203-

- Dichtringauszieher -T10443-

- Drehmomentschlüssel -V.A.G 1331/-

- Drehmomentschlüssel -V.A.G 1332/-

- Schraube M12 × 1,5 x 75

Ausbauen

- Zahnriemen von Nockenwelle und Hochdruckpumpe abnehmen.

- Nockenwellenrad und die Nabe ausbauen.

Vorsicht!

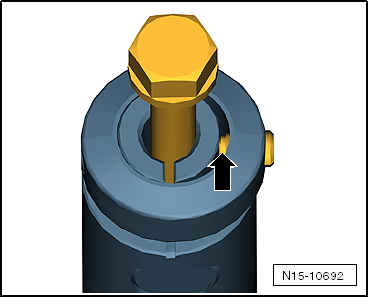

Bei zu weitem Zurückdrehen löst sich der innen liegende Druckteller von der Druckschraube. In diesem Falle muss der Druckteller wieder auf die Druckschraube gedrückt werden.

- Druckschraube des Dichtringausziehers "mit Fingerspitzengefühl" zurückdrehen, bis ein leichter Widerstand zu spüren ist.

Hinweis

Die Klemmhülsen des Dichtringausziehers sind mit Madenschrauben versehen. Nur eine dieser Madenschrauben -Pfeil- führt jedoch die Klemmung herbei, die andere ist fest verschraubt.

Einbauen

Hinweis

Die Dichtlippe des Dichtrings darf nicht zusätzlich eingeölt oder gefettet werden.

- Ölrückstände am Nockenwellenzapfen mit einem sauberen Lappen entfernen.

- Führungshülse der Einziehvorrichtung -10 - 203- wie in der Abbildung gezeigt auf die Nockenwelle aufstecken. Die Schrift auf dem Dichtring zeigt nach außen.

- Wellendichtring -1- vorsichtig über die Führungshülse auf die Nockenwelle aufschieben.

- Dichtring mit dem Druckstück der Einziehvorrichtung 10-203 und Schraube M12×1,5×75 bis zum Anschlag einpressen.

- Nockenwellenrad und die Nabe einbauen.

- Zahnriemen einbauen und die Steuerzeiten einstellen.

Hydraulische Ausgleichselemente prüfen

Hinweis

- Die hydraulischen Ausgleichselemente können nicht in Stand gesetzt werden.

- Unregelmäßige Ventilgeräusche während des Anlassens sind normal.

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Fühlerblattlehre

Arbeitsablauf

- Motor starten und so lange laufen lassen, bis der Kühlerlüfter einmal eingeschaltet hat.

- Drehzahl für 2 Minuten auf etwa 2500/min erhöhen; wenn erforderlich, Probefahrt durchführen.

Hinweis

Wenn die unregelmäßigen Ventilgeräusche verschwinden, aber im Kurzstreckenverkehr immer wieder auftreten, muss das Ölrückhalteventil ersetzen werden. Einbauort des Ölrückhalteventils im Ölfilterhalter.

Wenn die hydraulischen Ausgleichselemente noch laut sind, defektes Ausgleichselement wie folgt ermitteln:

- Zylinderkopfhaube ausbauen.

- Kurbelwelle an der Schraube für Zahnriemenrad drehen, bis der Nocken des zu prüfenden Ausgleichselements oben steht.

- Zum Ermitteln des Spiels zwischen Nocken und Rollenschlepphebel den Rollenschlepphebel nach unten drücken -Pfeil-.

- Wenn sich eine Fühlerblattlehre 0,20 mm zwischen Nocken und Rollenschlepphebel schieben lässt, hydraulisches Ausgleichselement wechseln.

Abschließende Maßnahmen

- Zylinderkopfhaube einbauen.

Ventilschaftabdichtungen aus- und einbauen

Ventilschaftabdichtungen bei eingebautem Zylinderkopf ersetzen

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

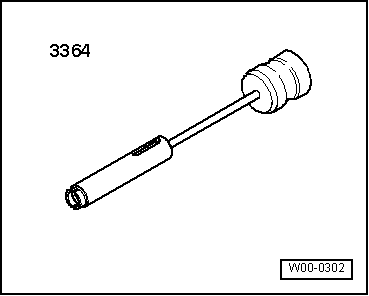

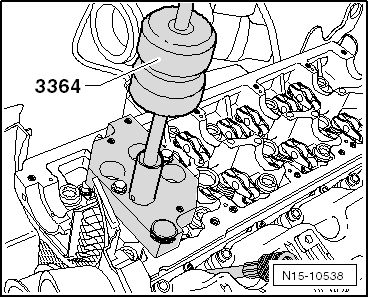

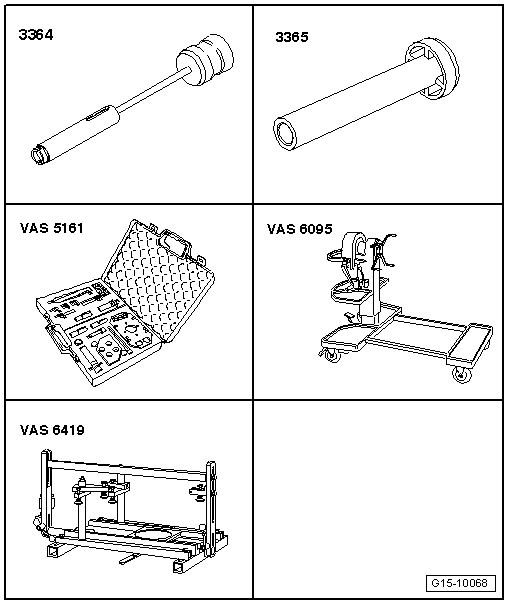

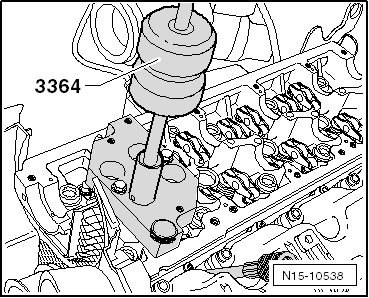

- Abzieher für Ventilschaftabdichtung -3364-

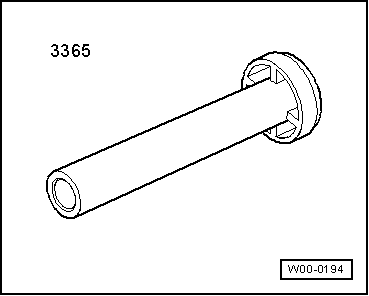

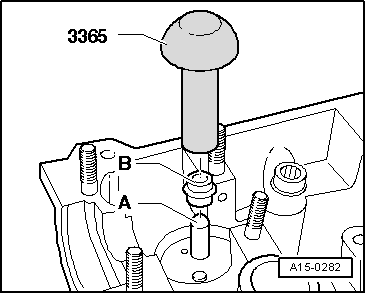

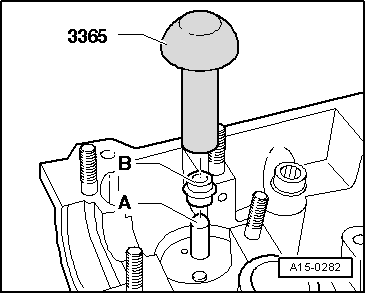

- Aufdrücker für Ventilschaftabdichtung -3365-

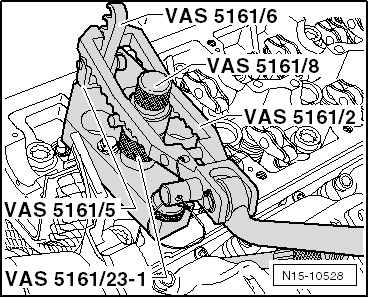

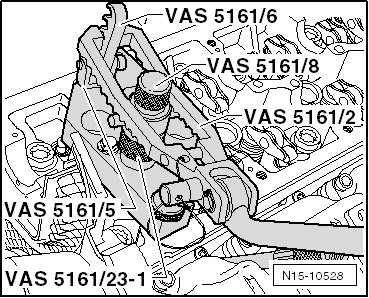

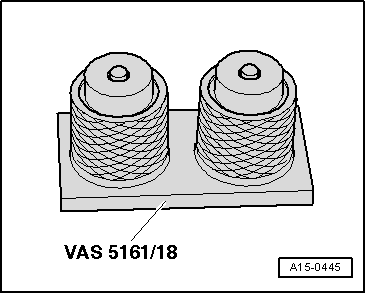

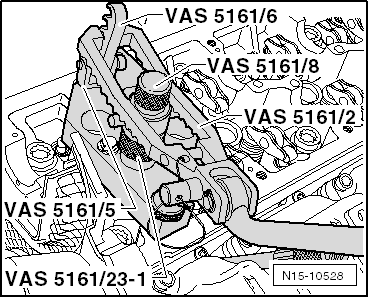

- De- und Montagevorrichtung für Ventilkegelstücke -VAS 5161- mit Führungsplatte -VAS 5161/23- und Hülse -VAS 5161/23-1-

- 2x Schraube M6x30

Arbeitsablauf

- Alle Glühkerzen ausbauen.

- Nockenwellen ausbauen.

- Für den Wiedereinbau Zuordnung der Rollenschlepphebel und hydraulischen Ausgleichselemente kennzeichnen.

- Rollenschlepphebel zusammen mit den hydraulischen Ausgleichselementen herausnehmen und auf einer sauberen Unterlage ablegen.

- Kolben des jeweiligen Zylinders in den "unteren Totpunkt" stellen.

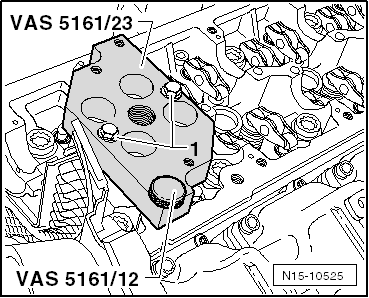

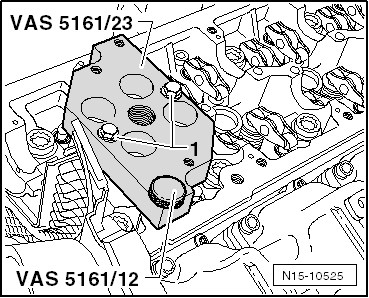

- Führungsplatte -VAS 5161/23- auf den Zylinderkopf aufsetzen.

- Führungsplatte an der Saugrohrseite mit der Rändelschraube -VAS 5161/12- und 2 Schrauben M6x30 -Pos. 1- bis zur Anlage von Hand festschrauben.

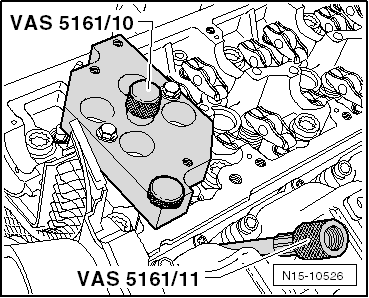

- Abdichtbolzen -VAS 5161/10- in die Führungsplatte einschrauben.

- Adapter -VAS 5161/11- handfest in das jeweilige Glühstiftkerzengewinde einschrauben.

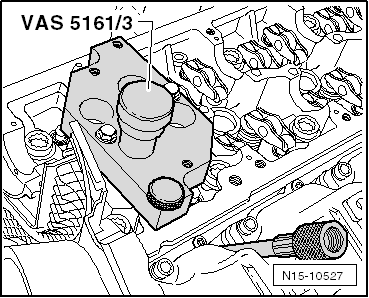

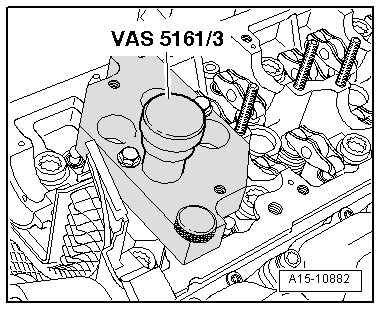

- Schlagdorn -VAS 5161/3- in die Führungsplatte einsetzen und festsitzende Ventilkegelstücke mit einem Kunststoffhammer losschlagen.

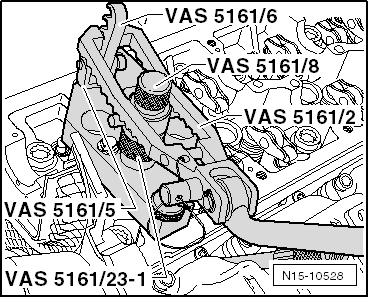

- Rasterteil -VAS 5161/6- mit Einhängegabel -VAS 5161/5- in die Führungsplatte einschrauben.

- Hülse -VAS 5161/23-1- auf die Montagepatrone -VAS 5161/8- aufschieben.

- Adapter über ein handelsübliches Zwischenstück an Druckluft anschließen und ständig Druck geben.

- Mindestdruck: 6 bar Überdruck.

- Druckgabel -VAS 5161/2- am Rasterteil einhängen und Montagepatrone nach unten drücken.

- Gleichzeitig Rändelschraube der Montagepatrone nach rechts drehen, bis die Spitzen in die Ventilkegelstücke einrasten.

- Rändelschraube links- und rechtsdrehend bewegen, dadurch werden die Ventilkegelstücke auseinandergedrückt und in die Montagepatrone aufgenommen.

- Druckgabel loslassen.

- Montagepatrone mit Rändel-Abstandsring abnehmen.

- Ventilfeder mit Ventilfederteller abnehmen.

- Ventilschaftabdichtung mit dem Abzieher für Ventilschaftabdichtung -3364- abziehen.

Vorsicht!

Beschädigungsgefahr beim Einbau der Ventilschaftabdichtungen.

Kunststoffhülse -A-, die neuen Ventilschaftabdichtungen -B- beigefügt ist, auf den Ventilschaft stecken.

- Dichtlippe der Ventilschaftabdichtung leicht einölen.

- Ventilschaftabdichtung auf die Kunststoffhülse aufschieben.

- Ventilschaftabdichtung mit dem Aufdrücker für Ventilschaftabdichtung -3365- vorsichtig auf die Ventilführung aufdrücken.

- Kunststoffhülse abnehmen.

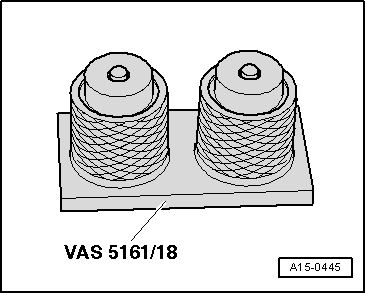

Wenn die Ventilkegelstücke aus der Montagepatrone genommen wurden, zunächst in die Ventileinlegevorrichtung -VAS 5161/18- einsetzen.

- Der große Durchmesser der Ventilkegelstücke zeigt nach oben.

- Ventilfeder und Ventilfederteller einsetzen.

- Montagepatrone von oben auf die Einlegevorrichtung für Ventilkegelstücke aufdrücken und Ventilkegelstücke aufnehmen.

- Montagepatrone wieder in die Führungsplatte -VAS 5161/23- einsetzen.

- Druckgabel niederdrücken und Rändelschraube links- und rechtsdrehend nach oben ziehen, dadurch werden die Ventilkegelstücke eingesetzt.

- Druckgabel bei noch gezogener Rändelschraube entlasten.

- Vorgang an jedem Ventil wiederholen.

Zusammenbauen

Der Zusammenbau erfolgt in umgekehrter Reihenfolge, dabei Folgendes beachten:

- Darauf achten, dass alle Rollenschlepphebel richtig auf den Ventilschaftenden aufliegen und auf den jeweiligen hydraulischen Ausgleichselementen eingeclipst sind.

- Nockenwellen einbauen.

- Glühkerzen einbauen.

Ventilschaftabdichtungen bei ausgebautem Zylinderkopf ersetzen

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Abzieher für Ventilschaftabdichtung -3364-

- Aufdrücker für Ventilschaftabdichtung -3365-

- De- und Montagevorrichtung für Ventilkegelstücke -VAS 5161- mit Führungsplatte -VAS 5161/23- und Hülse -VAS 5161/23-1-

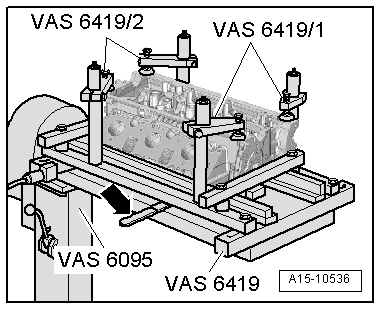

- Motor- und Getriebehalter -VAS 6095-

- Zylinderkopfaufspannvorrichtung -VAS 6419-

- 2x Schraube M6x30

Arbeitsablauf

- Nockenwellen ausbauen.

- Für den Wiedereinbau Zuordnung der Rollenschlepphebel und hydraulischen Ausgleichselemente kennzeichnen.

- Rollenschlepphebel zusammen mit den hydraulischen Ausgleichselementen herausnehmen und auf einer sauberen Unterlage ablegen.

- Zylinderkopfaufspannvorrichtung -VAS 6419- in den Motor- und Getriebehalter -VAS 6095- einsetzen.

- Zylinderkopf auf die Zylinderkopfaufspannvorrichtung aufspannen, wie in der Abbildung gezeigt.

- Zylinderkopfaufspannvorrichtung an Druckluft anschließen.

- Luftkissen mit dem Hebel -Pfeil- unter denjenigen Verbrennungsraum schieben, an dem die Ventilschaftabdichtung ausgebaut werden soll.

- Gerade so viel Druckluft in das Luftkissen einströmen lassen, bis es sich an die Ventilteller anlegt.

- Führungsplatte -VAS 5161/23- auf den Zylinderkopf aufsetzen.

- Führungsplatte an der Saugrohrseite mit der Rändelschraube -VAS 5161/12- und 2 Schrauben M6x30 -Pos. 1- bis zur Anlage von Hand festschrauben.

- Schlagdorn -VAS 5161/3- in die Führungsplatte einsetzen und festsitzende Ventilkegelstücke mit einem Kunststoffhammer losschlagen.

- Rasterteil -VAS 5161/6- mit Einhängegabel -VAS 5161/5- in die Führungsplatte einschrauben.

- Hülse -VAS 5161/23-1- auf die Montagepatrone -VAS 5161/8- aufschieben.

- Druckgabel -VAS 5161/2- am Rasterteil einhängen und Montagepatrone nach unten drücken.

- Gleichzeitig Rändelschraube der Montagepatrone nach rechts drehen, bis die Spitzen in die Ventilkegelstücke einrasten.

- Rändelschraube links- und rechtsdrehend bewegen, dadurch werden die Ventilkegelstücke auseinandergedrückt und in die Montagepatrone aufgenommen.

- Druckgabel loslassen.

- Montagepatrone mit Rändel-Abstandsring abnehmen.

- Ventilfeder mit Ventilfederteller abnehmen.

- Ventilschaftabdichtung mit dem Abzieher für Ventilschaftabdichtung -3364- abziehen.

Vorsicht!

Beschädigungsgefahr beim Einbau der Ventilschaftabdichtungen.

Kunststoffhülse -A-, die neuen Ventilschaftabdichtungen -B- beigefügt ist, auf den Ventilschaft stecken.

- Dichtlippe der Ventilschaftabdichtung leicht einölen.

- Ventilschaftabdichtung auf die Kunststoffhülse aufschieben.

- Ventilschaftabdichtung mit dem Aufdrücker für Ventilschaftabdichtung -3365- vorsichtig auf die Ventilführung aufdrücken.

- Kunststoffhülse abnehmen.

Wenn die Ventilkegelstücke aus der Montagepatrone genommen wurden, zunächst in die Ventileinlegevorrichtung -VAS 5161/18- einsetzen.

- Der große Durchmesser der Ventilkegelstücke zeigt nach oben.

- Ventilfeder und Ventilfederteller einsetzen.

- Montagepatrone von oben auf die Einlegevorrichtung für Ventilkegelstücke aufdrücken und Ventilkegelstücke aufnehmen.

- Montagepatrone wieder in die Führungsplatte -VAS 5161/23- einsetzen.

- Druckgabel niederdrücken und Rändelschraube links- und rechtsdrehend nach oben ziehen, dadurch werden die Ventilkegelstücke eingesetzt.

- Druckgabel bei noch gezogener Rändelschraube entlasten.

- Vorgang an jedem Ventil wiederholen.

Zusammenbauen

Der Zusammenbau erfolgt in umgekehrter Reihenfolge, dabei Folgendes beachten:

- Darauf achten, dass alle Rollenschlepphebel richtig auf den Ventilschaftenden aufliegen und auf den jeweiligen hydraulischen Ausgleichselementen eingeclipst sind.

- Nockenwellen einbauen.

Zahnriementrieb

Zahnriementrieb

Montageübersicht - Zahnriemen

Zahnriemen

vor Ausbau Laufrichtung kennzeichnen

auf Verschleiß prüfen

nicht knicken

aus- und einbauen, spannen

120 Nm + 90º ...

Ein- und Auslassventile

Ein- und Auslassventile

Ventilmaße

Hinweis

Ein- und Auslassventile dürfen nicht nachgearbeitet werden. Nur das

Einschleifen ist zulässig.

Maß

Einlassventil

Auslassventil

Ø a

mm

2 ...

Mehr sehen:

Volkswagen Tiguan Reparaturanleitung > Zusatzheizung-Heizverstärker: Stand-/Zusatzheizung

Einbauorteübersicht - Stand-/Zusatzheizung

Kraftstoffleitung mit Schnellverschluss

Verlegung der Kraftstoffleitung

Abgasanlage

aus- und einbauen

Umwälzpumpe -V55-

aus- und einbauen

Stand-/Zusatzheizung

mit Steuergerät für Zusatzheizung -J364-

ausba ...