Volkswagen Tiguan Reparaturanleitung: Zylinderkopf

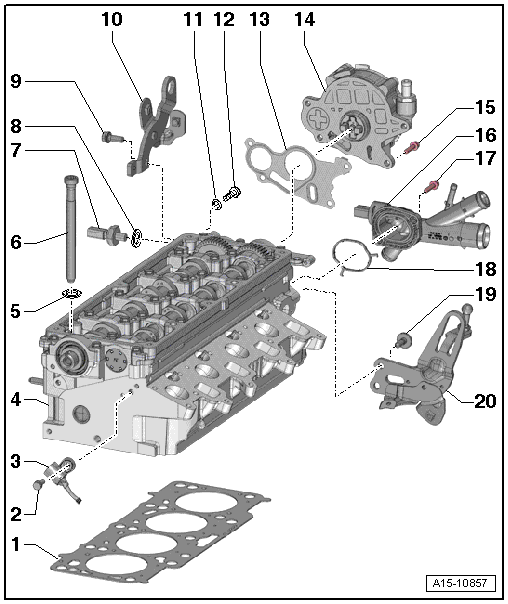

Montageübersicht - Zylinderkopf

- Zylinderkopfdichtung

- ersetzen

- Kennzeichnung Zylinderkopfdichtung

- nach dem Ersetzen Kühlmittel und Motoröl wechseln

- 10 Nm

- mit Sicherungsmittel einsetzen; Sicherungsmittel

- Hallgeber -G40-

- für Nockenwellenposition

- aus- und einbauen

- Zylinderkopf

- aus- und einbauen

- ausgebauten Zylinderkopf nur auf einer Schaumstoffunterlage ablegen, da andernfalls die Glühkerzen beschädigt werden können

- auf Verzug prüfen

- darf nicht nachgearbeitet werden

- vor dem Einbauen kontrollieren, ob beide Passhülsen zur Zentrierung des Zylinderkopfs am Zylinderblock vorhanden sind

- nach dem Ersetzen Kühlmittel und Motoröl wechseln

- Unterlegscheibe

- Zylinderkopfschraube

- ersetzen

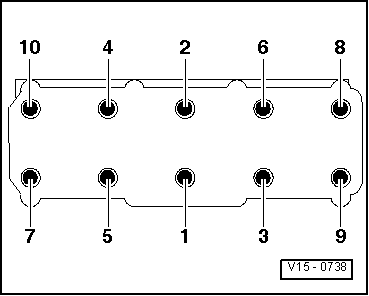

- Reihenfolge beim Lösen

- Anzugsdrehmoment und -reihenfolge

- Öldruckschalter -F1-, 20 Nm

- Schaltdruck 0,3 ... 0,6 bar

- aus- und einbauen

- prüfen

- Dichtring

- ersetzen

- 20 Nm

- Motoraufhängeöse

- Dichtring

- ersetzen

- 20 Nm

- Dichtung

- ersetzen

- Unterdruckpumpe

- aus- und einbauen

- 10 Nm

- Anschlussstutzen

- für Kühlmittelschläuche

- mit Kühlmitteltemperaturgeber -G62-

- 9 Nm

- Dichtung

- ersetzen

- 20 Nm

- Motoraufhängeöse

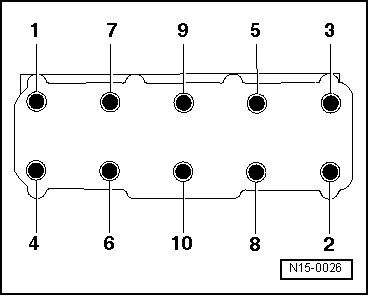

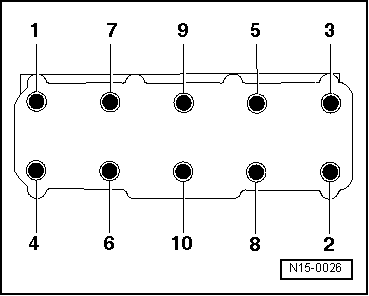

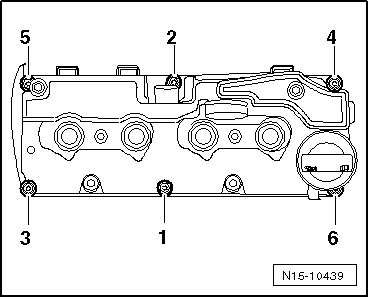

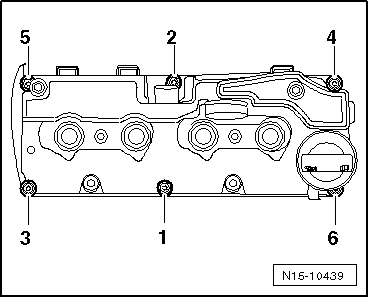

Reihenfolge beim Lösen der Zylinderkopfschrauben

- Schrauben für Zylinderkopf in der Reihenfolge -1... 10- lösen.

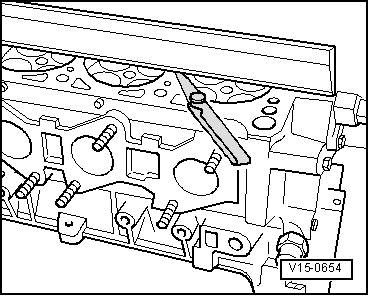

Zylinderkopf auf Verzug prüfen

- Zylinderkopf mit Haarlineal und Fühlerblattlehre an mehreren Stellen auf

Verzug prüfen.

- Maximal zulässiger Verzug: 0,1 mm.

Hinweis

Zylinderköpfe für TDI-Motoren dürfen nicht nachgearbeitet werden.

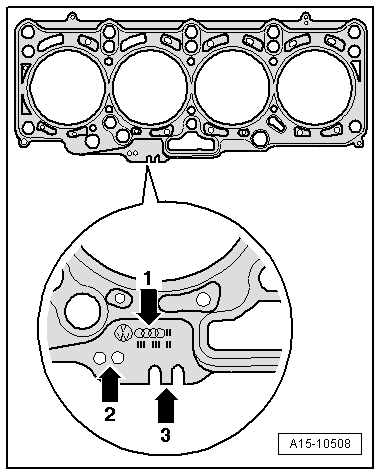

Kennzeichnung Zylinderkopfdichtung

- Teilenummer

- Löcher

- nicht beachten

Hinweis

Je nach Kolbenüberstand werden in der Dicke unterschiedliche Zylinderkopfdichtungen eingebaut. Wird nur die Zylinderkopfdichtung ersetzt, eine neue Zylinderkopfdichtung gleicher Kennzeichnung einbauen.

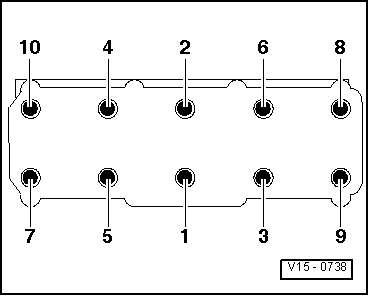

Zylinderkopf - Anzugsdrehmoment und -reihenfolge

Hinweis

Schrauben für Zylinderkopf ersetzen.

- Schrauben in 4 Stufen in der gezeigten Reihenfolge festziehen:

Zylinderkopf aus- und einbauen

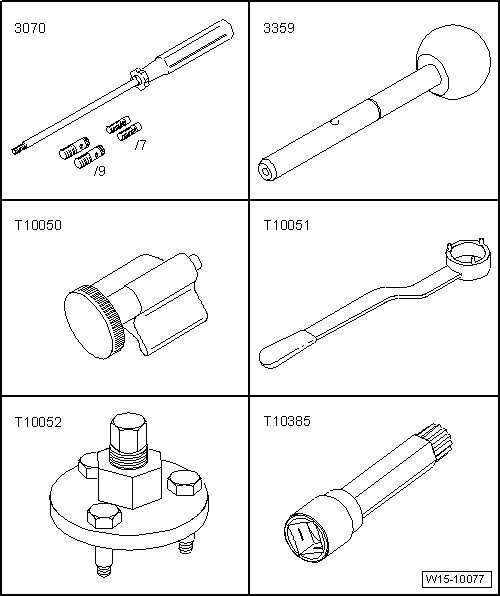

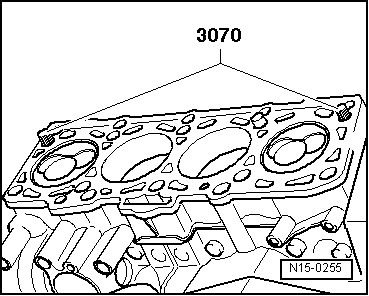

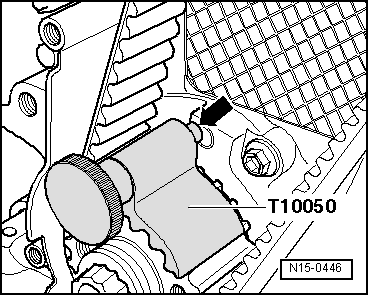

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Führungsbolzen -3070-

- Absteckstift für Diesel-Einspritzpumpe -3359-

- Kurbelwellenstopp -T10050-

- Gegenhalter -T10051-

- Abziehvorrichtung -T10052-

- Steckeinsatz XZN 10 -T10385-

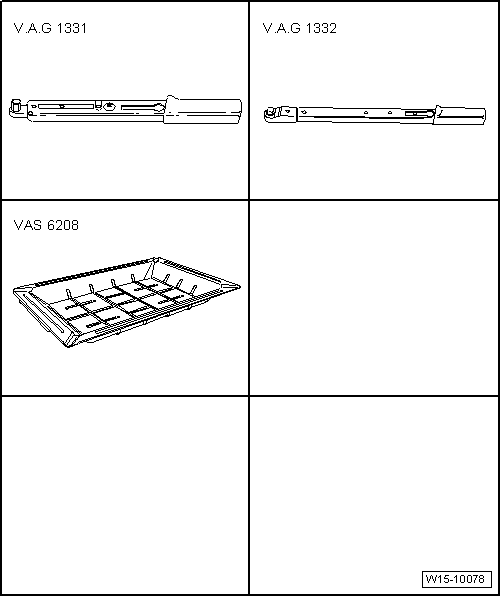

- Drehmomentschlüssel -V.A.G 1331-

- Drehmomentschlüssel -V.A.G 1332-

- Auffangwanne für Werkstattkräne -VAS 6208-

Hinweis

- Anti-Diebstahl-Codierung des Radios erfragen, da im weiteren Arbeitsablauf das Masseband der Batterie abgeklemmt werden muss.

- Alle Kabelbinder, die beim Zylinderkopfausbau gelöst oder aufgeschnitten werden, müssen beim Zylinderkopfeinbau an der gleichen Stelle wieder befestigt werden.

ACHTUNG!

Bei allen Montagearbeiten, insbesondere im Motorraum auf Grund der engen Bauverhältnisse, bitte Folgendes beachten:

- Leitungen aller Art so verlegen, dass die ursprüngliche Leitungsführung wiederhergestellt werden kann.

- Auf ausreichenden Freigang zu allen beweglichen oder heißen Bauteilen achten.

Ausbauen

- Masseband an der Batterie bei ausgeschalteter Zündung abklemmen.

- Motorabdeckung abbauen.

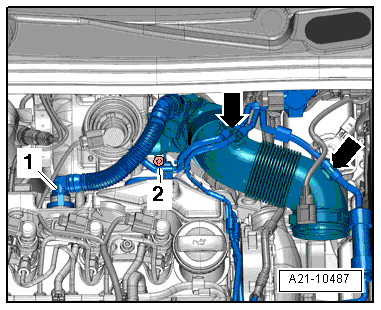

- Luftfiltergehäuse ausbauen.

- Batterie und den Batterieträger ausbauen

- Luftführungshutze mit Kühlerlüfter -V7- und Kühlerlüfter rechts -V35- ausbauen

- Verbindungsschlauch "kalte Seite" am Ladeluftkühler ausbauen.

- Zylinderkopfhaube ausbauen.

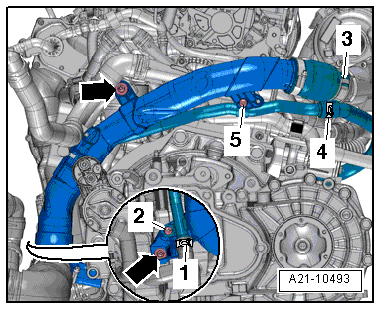

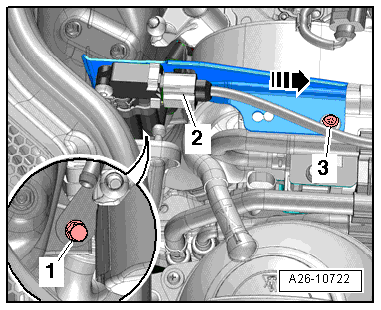

- Steckverbindung von der Drosselklappensteuereinheit -J338--2- abziehen.

- Schraube von der Ölmessstabanbindung -4- herausdrehen.

- Unterdruckleitung von der Unterdruckpumpe abziehen.

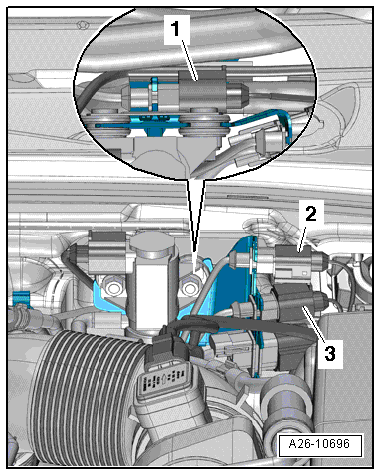

- Schrauben -2, 5- und -Pfeile- herausdrehen.

- Elektrische Leitungen und Schläuche mit Abdrückhebel -80 - 200- am Luftführungsrohr links frei legen.

- Schlauchschelle -3- lösen und das Luftführungsrohr links abnehmen.

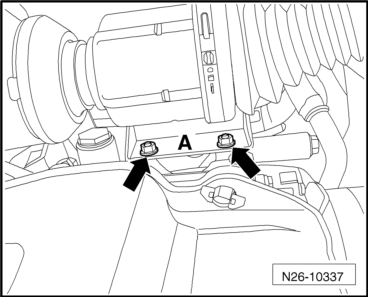

- Schrauben -Pfeile- herausdrehen und den Pulsationsdämpfer -2- abnehmen.

- Geräuschdämpfung ausbauen

- Kühlmittel ablassen

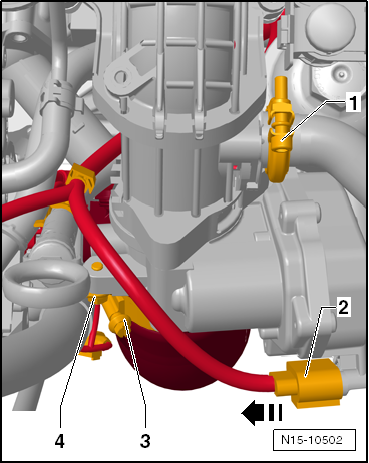

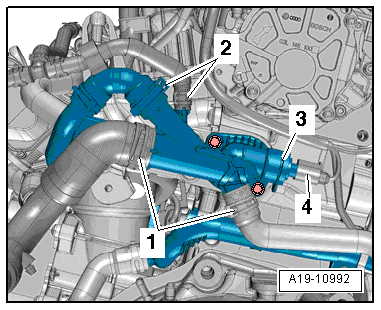

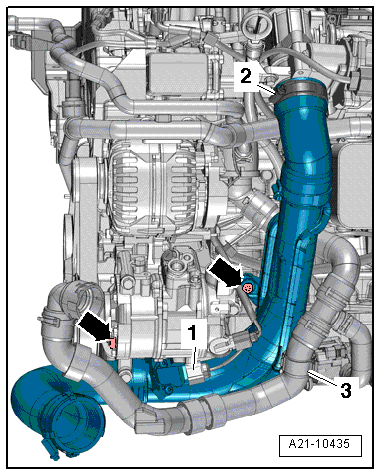

- Die elektrische Steckverbindung -4- am Kühlmitteltemperaturgeber -G62- trennen.

- Kühlmittelschläuche vom Anschlussstutzen abziehen. Dazu Schlauchschellen -1- und -2- lösen.

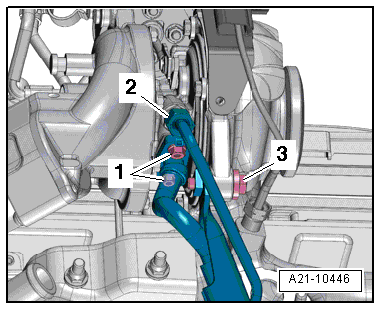

- Die elektrische Steckverbindung -1- am Öldruckschalter -F1- trennen.

- Schraube -Pfeil- herausdrehen.

- Unterdruckschlauch -2- abziehen.

- Elektrische Steckverbindung -3- aus dem Halter nehmen und trennen.

- Elektrische Leitungen am Abgasturbolader frei legen.

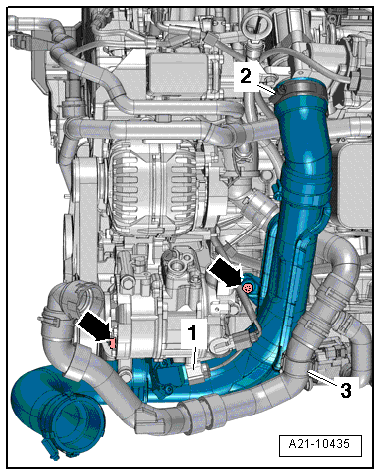

- Befestigungsschrauben -Pfeile- vom Ladeluftrohr herausnehmen und die Steckverbindung vom Ladedruckgeber -G31--1- trennen.

- Schelle -2- öffnen, den Kühlmittelschlauch -3- freilegen und das Ladeluftrohr abnehmen.

Vorsicht!

Darauf achten, dass das Entkopplungselement des Verbindungsrohrs nicht gebogen und somit überdehnt wird. Es besteht die Gefahr der Rissbildung.

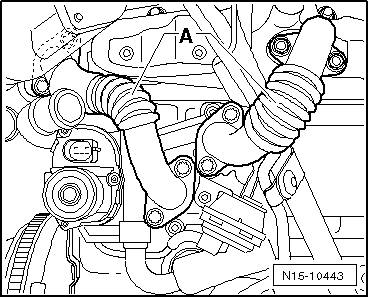

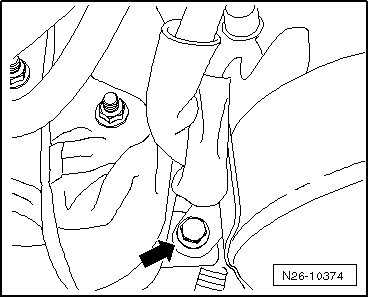

- Verbindungsrohre für Abgasrückführung -A- mit dem Steckeinsatz -T10385- ausbauen.

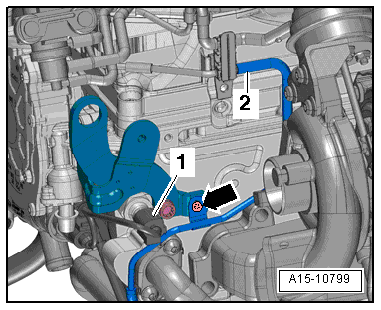

- Befestigungsmuttern -Pfeile- des Halters für Partikelfilter -A- am Kurbelgehäuse abschrauben.

- Überwurfmutter -2- abschrauben und die Schraube -3- herausdrehen.

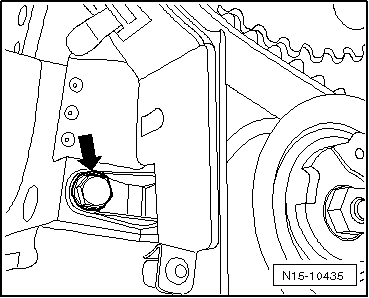

- Schraube -Pfeil- am Zahnriemenschutz hinten herausdrehen.

- Verbindungsschelle zwischen Abgasturbolader und Partikelfilter lösen.

- Befestigungsschraube vom Halter am Zylinderkopf -Pfeil- abdrehen und den Partikelfilter zur Seite drücken.

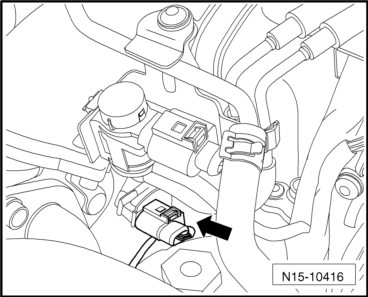

- Steckverbindung für Hallgeber -G40--Pfeil- abziehen.

- Zahnriemen von der Nockenwelle abnehmen

- Zahnriemenrad der Nockenwelle abbauen und die Nabe der Nockenwelle mit der Abziehvorrichtung -T10052- abziehen.

- Befestigungsmutter der Zahnriemenspannrolle abschrauben.

- Reihenfolge -1 ... 10- beim Lösen der Zylinderkopfschrauben einhalten.

Hinweis

- Zum Herausnehmen des Zylinderkopfs ist ein zweiter Mechaniker erforderlich.

- Die Zahnriemenspannrolle wird beim Herausheben des Zylinderkopfs von der Stiftschraube gezogen.

- Die Ölrücklaufleitung des Abgasturboladers wird beim Herausheben des Zylinderkopfs aus der Stütze gezogen.

- Zylinderkopf zuerst getriebeseitig anheben und aus dem Zahnriemenschutz herausfädeln. Darauf achten, dass die Zahnriemenspannrolle nicht herunterfällt.

- Zylinderkopf so ablegen, dass sich die Ölrücklaufleitung nicht verbiegt. Holzstück unter den Abgaskrümmer legen.

Einbauen

Hinweis

- Zylinderkopfschrauben immer ersetzen.

- Dichtmittelreste im Reparaturfall von Zylinderkopf und Zylinderblock vorsichtig entfernen. Darauf achten, dass keine lang gezogenen Riefen oder Kratzer entstehen. Bei Verwendung von Schleifpapier darf die Körnung nicht unter 100 liegen.

- Schmiergel- und Schleifreste sorgfältig entfernen.

- Neue Zylinderkopfdichtung erst unmittelbar vor dem Einbau aus der Verpackung nehmen.

- Dichtung äußerst sorgfältig behandeln. Beschädigungen der Siliconschicht und im Sickenbereich führen zu Undichtigkeiten.

- Vor dem Aufsetzen des Zylinderkopfs Kurbelwellenstopp -T10050- entfernen und Kurbelwelle entgegen der Motordrehrichtung zurückdrehen, bis alle Kolben nahezu gleichmäßig unter oberen Totpunkt stehen.

- Zylinderkopfdichtung mit der Kennzeichnung nach oben auflegen.

- Zum Zentrieren Führungsbolzen -3070- in die äußeren Bohrungen auf der Ansaugseite einschrauben.

Hinweis

Die Spannrolle muss beim Aufsetzen des Zylinderkopfs auf die Stiftschraube gesteckt werden.

- Zylinderkopf aufsetzen, 8 Zylinderkopfschrauben einsetzen und handfest anziehen.

- Führungsbolzen mit Bolzendreher aus 3070 durch die Schraubenbohrungen herausschrauben und Zylinderkopfschrauben einsetzen.

- Zylinderkopf in 4 Stufen in gezeigter Anzugsreihenfolge wie folgt anziehen:

- Mit Drehmomentschlüssel vorziehen:

- Stufe I = 30 Nm

- Stufe II = 50 Nm

- Mit starrem Schlüssel weiterdrehen:

- Stufe III = 90º

- Stufe IV = 90º

- Zahnriemenschutz hinten am Zylinderkopf befestigen.

- Nabe und das Nockenwellenrad einbauen.

- Nockenwelle und die Hochdruckpumpe mit dem Absteckstift für Diesel-Einspritzpumpe -3359- arretieren.

- Kurbelwelle in Motordrehrichtung auf oberen Totpunkt drehen und die Kurbelwelle mit dem Kurbelwellenstopp -T10050- arretieren.

- Zahnriemen auflegen.

Der weitere Einbau erfolgt in umgekehrter Reihenfolge. Dabei ist Folgendes zu beachten:

- Zylinderkopfhaube einbauen.

- Keilrippenriemen einbauen.

- Kühlmittel auffüllen.

- Probefahrt machen und den Ereignisspeicher abfragen.

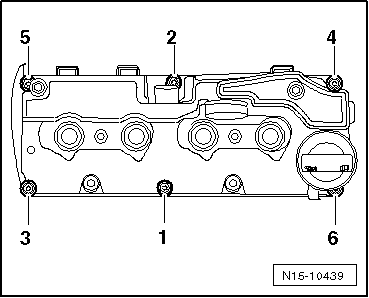

Zylinderkopfhaube aus- und einbauen

Zylinderkopfhaube aus- und einbauen

Ausbauen

- Motorabdeckung ausbauen.

- Elektrische Steckverbindung -2- am Differenzdruckgeber -G505- trennen.

- Schraube -3- herausdrehen, Differenzdruckgeber -G505- vom Halter abziehen -Pfeil- und zur Seite legen.

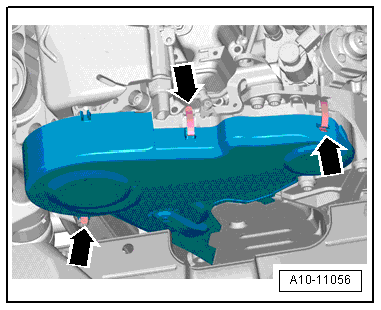

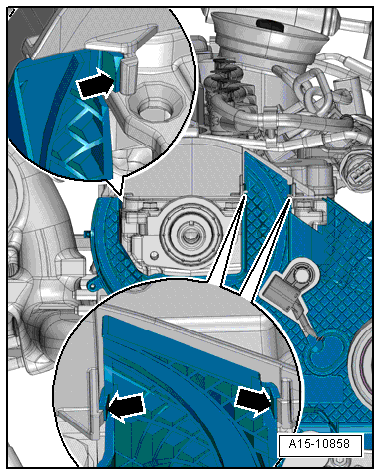

- Klammern -Pfeile- lösen und Zahnriemenschutz oben nach rechts zur Seite drücken.

- Einspritzeinheiten und Kraftstoffverteiler ausbauen.

- Schlauch -1- für Kurbelgehäuseentlüftung von der Zylinderkopfhaube abbauen, dazu Entriegelungstasten drücken.

- Elektrische Steckverbindung -Pfeil- am Positionsgeber für Ladedrucksteller -G581- trennen.

- Unterdruckleitungen aus dem Halter an der Zylinderkopfhaube nehmen.

- Schrauben für Zylinderkopfhaube in der Reihenfolge -6 ... 1- lösen und herausdrehen.

- Zylinderkopfhaube abnehmen.

Einbauen

Der Einbau erfolgt in umgekehrter Reihenfolge, dabei Folgendes beachten:

Hinweis

- Dichtung für Zylinderkopfhaube und die Schrauben für Zylinderkopfhaube bei Beschädigung oder Undichtigkeit ersetzen.

- Tüllen und Dichtringe für Injektoren bei Beschädigung oder Undichtigkeit ersetzen.

- Schrauben für Zylinderkopfhaube festziehen

- Darauf achten, dass die Zylinderkopfhaube korrekt mit dem Zahnriemenschutz verclipst ist -Pfeile-

Hinweis

Einbaulage ist bei ausgebautem Nockenwellenrad dargestellt.

- Freigang zwischen der Nabe und dem Zahnriemenschutz prüfen.

- Kühlmittelrücklaufleitung einbauen.

- Ansaugstutzen einbauen.

- Kraftstoffverteiler und Einspritzeinheiten einbauen.

- Differenzdruckgeber -G505- einbauen.

Dichtringe für Einspritzeinheiten ersetzen

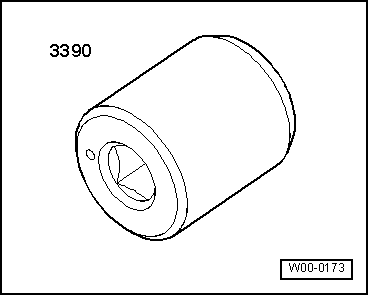

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

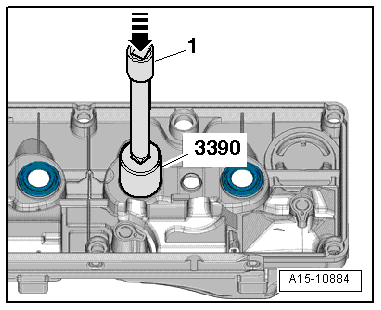

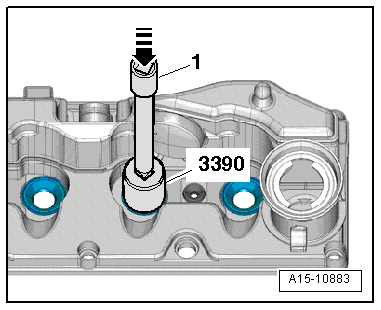

- Mitnehmer -3390-

Arbeitsablauf

- Zylinderkopfhaube ausbauen

- Dichtring für Einspritzeinheit mit Mitnehmer -3390- und kurzer Verlängerung -1- von unten nach oben ausdrücken

- Neuen Dichtring für Einspritzeinheit mit Mitnehmer -3390- und kurzer Verlängerung -1- von oben bis zum Anschlag einpressen.

- Zylinderkopfhaube einbauen.

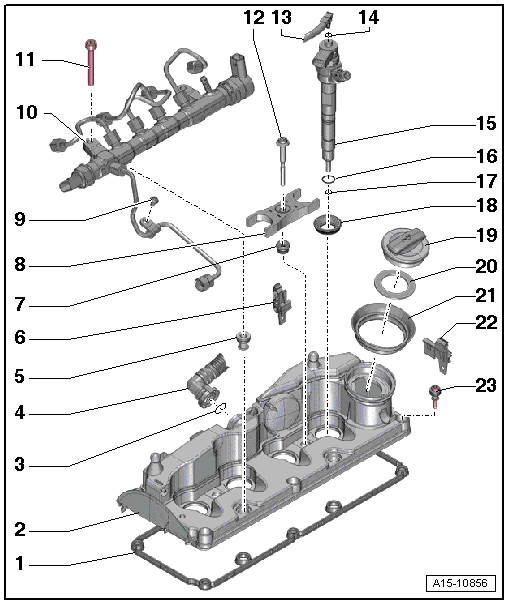

Montageübersicht - Zylinderkopfhaube

Vorsicht!

Beim Einbau eines neuen Rumpfmotors ist es zwingend erforderlich, nach Montage der Hochdruckleitungen die Spannpratzen der Einspritzeinheiten mit vorgeschriebenem Drehmoment festzuziehen. Zur Ausrichtung der Einspritzeinheiten bei Montage der Hochdruckleitungen sind die Spannpratzen nach Auslieferung nur "handfest" angezogen. Bei Nichtbeachtung kann es zu Motorschäden kommen.

- Dichtung

- bei Beschädigung oder Undichtigkeit ersetzen

- Zylinderkopfhaube

- aus- und einbauen

- O-Ring

- ersetzen

- Schlauch

- für Kurbelgehäuseentlüftung

- zum Abbauen Entriegelungstasten drücken

- Dichtbuchse

- für Kraftstoffverteiler

- bei Beschädigung oder Undichtigkeit ersetzen

- Halter

- für elektrische Leitungen

- Tülle

- Spannpratze

- 8 Nm

- Hochdruckspeicher (Rail)

- Sauberkeitsregeln beachten

- Biegeform der Hochdruckleitungen nicht verändern

- Hochdruckleitungen einbauen

- 22 Nm

- 8 Nm + 180º weiterdrehen

- ersetzen

- Kraftstoffrücklaufleitung

- O-Ring

- ersetzen

- Einspritzeinheit

- Sauberkeitsregeln beachten

- aus- und einbauen

- O-Ring

- ersetzen

- Wärmeschutzdichtung

- ersetzen

- Dichtring

- für Einspritzeinheit

- ersetzen

- Verschlussdeckel

- Dichtung

- für Verschlussdeckel

- Tülle

- Halter

- für elektrische Leitungen

- Schraube

- bei beschädigter Dichtung ersetzen

- Anzugsdrehmoment und -reihenfolge

Zylinderkopfhaube - Anzugsdrehmoment und -reihenfolge

- Schrauben für Zylinderkopfhaube in der Reihenfolge -1 ... 6- mit 9 Nm festziehen.

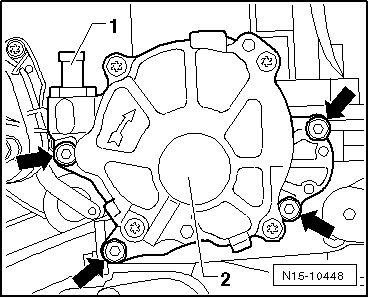

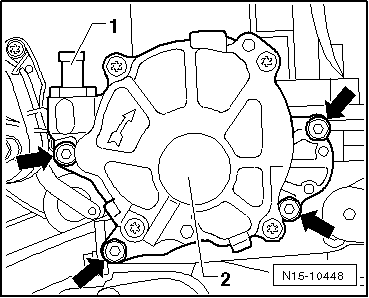

Unterdruckpumpe aus- und einbauen

GEFAHR!

Die Unterdruckpumpe darf unter keinen Umständen zerlegt werden, da es ansonsten zur Fehlfunktion des Vakuumteils kommen kann. Die Folge wäre ein Ausfall des Bremskraftverstärkers.

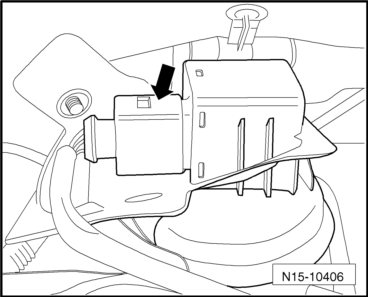

Ausbauen

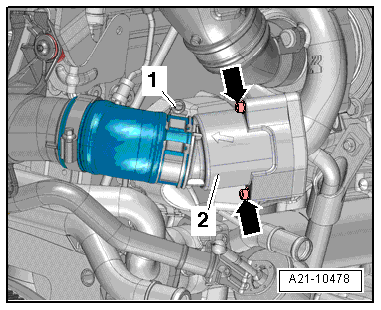

- Luftfiltergehäuse ausbauen.

- Unterdruckleitung -1- von der Unterdruckpumpe -2- abziehen.

- Befestigungsschrauben des Ladeluftrohrs herausschrauben.

- Ladeluftrohr etwas nach unten drücken, um die hintere Verschraubung der Unterdruckpumpe zu erreichen.

- Befestigungsschrauben -Pfeile- herausdrehen.

- Unterdruckpumpe -2- vom Zylinderkopf abnehmen.

Einbauen

Der Einbau erfolgt in umgekehrter Reihenfolge, dabei ist Folgendes zu beachten:

Hinweis

- Auf richtigen Sitz von der Kupplung der Unterdruckpumpe in der Nockenwelle achten.

- Die Dichtung ist zu ersetzen.

- Unterdruckpumpe einbauen und die Befestigungsschrauben mit 10 Nm festziehen.

- Unterdruckleitung -1- vom Bremskraftverstärker an der Unterdruckpumpe anschließen.

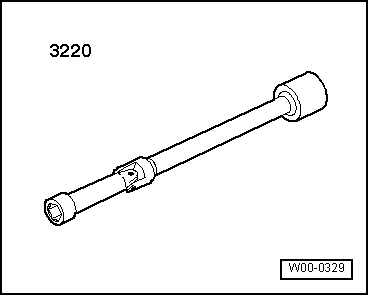

Kompressionsdruck prüfen

Benötigte Spezialwerkzeuge, Prüf- und Messgeräte sowie Hilfsmittel

- Gelenkschlüssel -3220-

- Kompressionsdruck-Prüfgerät -V.A.G 1763- mit Adapter -V.A.G 1763/8-

- Drehmomentschlüssel (5 ... 50 Nm) -V.A.G 1331-

Prüfbedingung

- Motoröltemperatur mind. 30 ºC

Prüfablauf

- Steckverbindungen an den Einspritzeinheiten abziehen.

- Glühstiftkerzen mit dem Gelenkschlüssel -3220- ausbauen.

- Adapter -V.A.G 1763/8- anstelle der Glühstiftkerze einschrauben.

- Kompressionsdruck mit Kompressionsdruck-Prüfgerät -V.A.G 1763- prüfen.

Hinweis

Handhabung des Prüfgeräts ⇒ Bedienungsanleitung.

- Motor so lange starten, bis kein Druckanstieg mehr vom Prüfgerät angezeigt wird.

Kompressionsdruckwerte:

Neu: 25 ... 31 bar Überdruck

Verschleißgrenze: 19 bar Überdruck

Zulässiger Unterschied zwischen sämtlichen Zylindern: 5 bar

- Glühstiftkerze mit dem Gelenkschlüssel -3220- einbauen

- Ereignisspeicher des Motorsteuergeräts abfragen

Hinweis

Durch das Trennen der Steckverbindungen für Einspritzeinheiten werden Ereignisse im Ereignisspeicher abgespeichert. Daher Ereignisspeicher abfragen und ggf. löschen.

Zahnriementrieb

Zahnriementrieb

Montageübersicht - Zahnriemen

Zahnriemen

vor Ausbau Laufrichtung kennzeichnen

auf Verschleiß prüfen

nicht knicken

aus- und einbauen, spannen

120 Nm + 90º ...

Mehr sehen:

Volkswagen Tiguan Betriebsanleitung > Geschwindigkeitsregelanlage (GRA): Geschwindigkeitsregelanlage (GRA) bedienen

Abb. 171

Links an der Lenksäule: Hebel der GRA.

Abb. 172

Links an der Lenksäule: Tasten und Schalter der GRA im Blinker- und Fernlichthebel.

Lesen und beachten Sie zuerst die einleitenden

Informationen und Sicherheitshinweise⇒Einleitung

zum Thema

...